TECHNOLOGY 豊島独自の技術紹介

板鍛造技術

冷間鍛造と板金プレスの両方のノウハウを持つ当社ならではの技術といえます。板鍛造技術を活用することにより、焼鈍、ボンデ等中間処理の削減や、成形荷重の低減を可能にし、コスト削減と工程短縮を同時に実現することが可能です。

さらに、冷間鍛造の金型技術を活かすことで、板金加工では難しいとされる、大きな増減肉を可能とし、成形の自由度を高めることでより複雑な形状の対応ができます。

一般的な板金プレス加工では厚板(6ミリ以上)の加工は非常に難しくなりますが、当社の技術を使えば、10ミリを越える材料でも対応は可能です。

また、板金プレス同様に、トランスファー化することで生産性を高めることができます。

さらに、冷間鍛造の金型技術を活かすことで、板金加工では難しいとされる、大きな増減肉を可能とし、成形の自由度を高めることでより複雑な形状の対応ができます。

一般的な板金プレス加工では厚板(6ミリ以上)の加工は非常に難しくなりますが、当社の技術を使えば、10ミリを越える材料でも対応は可能です。

また、板金プレス同様に、トランスファー化することで生産性を高めることができます。

板鍛造工法の歯形成形技術

冷間鍛造と板金プレスの技術を組み合わせることで、一般的な板金プレス加工(曲げ、抜き、絞り)より少ない工数で精度の高い歯形を成形する技術です。

当社の歯形成形技術については、板金プレス中心での加工、さらに冷間鍛造技術を取り入れたものと、製品の要求精度により、それぞれの工法の良さを活かすことができるのが特徴です。

当社の歯形成形技術については、板金プレス中心での加工、さらに冷間鍛造技術を取り入れたものと、製品の要求精度により、それぞれの工法の良さを活かすことができるのが特徴です。

・プレス絞りと鍛造工法の融合で、ダレや板厚減少を最小限に抑えた歯形を成形する事ができる

・ダレが少なく成形できるので、有効歯面を長く確保できる

・歯形形状の金型数を必要最小限としているので、歯形の精度維持が容易で、更に金型の初期投資やランニングコストも抑えられる

・プレス絞りと板鍛造の組み合わせにも柔軟に対応し、プレスエ法だけでは対応できない歯の厚みに変化のある歯形にも対応可能

・ダレが少なく成形できるので、有効歯面を長く確保できる

・歯形形状の金型数を必要最小限としているので、歯形の精度維持が容易で、更に金型の初期投資やランニングコストも抑えられる

・プレス絞りと板鍛造の組み合わせにも柔軟に対応し、プレスエ法だけでは対応できない歯の厚みに変化のある歯形にも対応可能

精密成形打抜き、精密歯形打抜き

冷間鍛造金型の技術を活かし、10ミリを超える厚板、部分的に板厚が異なるもの、板厚より抜き桟幅が小さいもの、ギヤやカギのような異形状のものなど、汎用プレス機でもせん断面を確保、ダレを抑えた抜きを行うことが可能。

・当社独自の抜き工法により抜きせん断面95%以上確保、抜きダレも少なく加工できる

・当社保有の抜き工法により抜きダレ「ゼロ」を実現

・せん断長さを重視する製品、抜きダレ極小を重視する製品、それぞれに最適な工法を提案可能

・当社保有の抜き工法により抜きダレ「ゼロ」を実現

・せん断長さを重視する製品、抜きダレ極小を重視する製品、それぞれに最適な工法を提案可能

冷間鍛造トランスファー

冷間鍛造では、一般的にトランスファーでの加工はあまり行われていませんが、当社はAIDA製ULプレス機を使うことで、冷間鍛造のトランスファー化に取り組んでいます。複数工程(3~7工程)を連続的に行うことで、生産性を高めることができるだけでなく、単発工程でしばしば問題となる中間仕掛品の削減を実現することが可能となります。

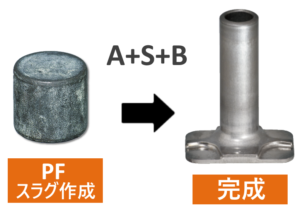

当社のトランスファー加工の特徴として、板金プレス加工でのブランク材(打抜き材)だけでなく、パーツフォーマーで加工した材料を鍛造素材として使っていることです。

一般的には、鍛造の素材は棒鋼をノコ切断した材料を使いますが、パーツフォーマー使うことで、生産性の向上(SPM60以上)、スクラップの削減、素材の精度向上を図っています。

当社のトランスファー加工の特徴として、板金プレス加工でのブランク材(打抜き材)だけでなく、パーツフォーマーで加工した材料を鍛造素材として使っていることです。

一般的には、鍛造の素材は棒鋼をノコ切断した材料を使いますが、パーツフォーマー使うことで、生産性の向上(SPM60以上)、スクラップの削減、素材の精度向上を図っています。

PRODUCTS 豊島自慢の製品紹介

画像をクリックすると

詳細が表示されます。

ポールパーキング

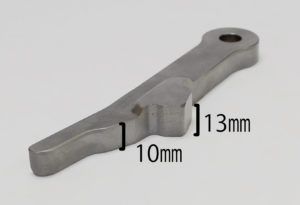

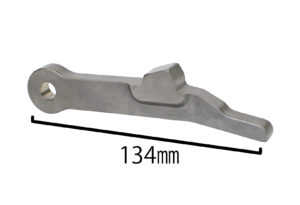

・板厚10mm、13mmと異なる厚さを同時に、100%せん断抜き。

・プレスのみで板厚公差を確保し、さらに抜きダレを最小限にすることで、両面研磨レスを実現。

・鍛造仕上げにて、面粗さRa3.2を確保。

・プレスのみで板厚公差を確保し、さらに抜きダレを最小限にすることで、両面研磨レスを実現。

・鍛造仕上げにて、面粗さRa3.2を確保。

寸法 L134×H27×t13

材料 丸棒バー材

材質 SCr420

用途 トランスミッション部品

材料 丸棒バー材

材質 SCr420

用途 トランスミッション部品

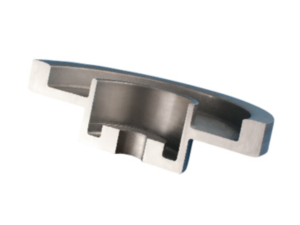

スプロケット(ドリブン)

-1024x1024.png)

・ 100%せん断抜き加工。PFスラグ(キノコ形状)から冷間鍛造で成形しニアネットシェイプ化。

・外周歯形を新工法による特殊抜きでほぼ全せん断を実現。歯面の切削を廃止した事で切削コストを大幅に削減。また、冷鍛化によるメリットとして初期摩耗、チッピングに強くお客様からの信頼が更に上がりました。

・外周歯形を新工法による特殊抜きでほぼ全せん断を実現。歯面の切削を廃止した事で切削コストを大幅に削減。また、冷鍛化によるメリットとして初期摩耗、チッピングに強くお客様からの信頼が更に上がりました。

寸法 φ68.8 × H12.6

材料 丸棒線材

材質 SCr415H

用途 オイルポンプ用スプロケット

材料 丸棒線材

材質 SCr415H

用途 オイルポンプ用スプロケット

スプロケット(ドライブ)

-1-1024x1015.png)

・焼結加工部品をパーツフォーマー素材から冷間鍛造で成型することでニアネットシェイプ化を実現。

・外周歯形、内径カギ形状を新工法による特殊抜きでほぼ全せん断を実現。歯面の切削を廃止した事で切削コストを大幅に削減。また、冷鍛化によるメリットとして初期摩耗、チッピングに強くお客様からの信頼が更に上がりました。

・外周歯形、内径カギ形状を新工法による特殊抜きでほぼ全せん断を実現。歯面の切削を廃止した事で切削コストを大幅に削減。また、冷鍛化によるメリットとして初期摩耗、チッピングに強くお客様からの信頼が更に上がりました。

寸法 φ68.8 × H12.6

材料 丸棒線材

材質 SCr415H

用途 オイルポンプ用スプロケット

材料 丸棒線材

材質 SCr415H

用途 オイルポンプ用スプロケット

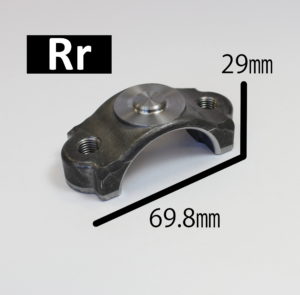

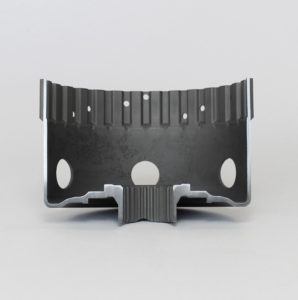

ブラケット(サスペンション用)

-1-1024x1015.png)

・ニアネットシェイプ加工。従来、熱間鍛造から全切削であったものを冷間鍛造化し、切削部位を極力廃止。パーツフォーマーから4工程+切削で完成。

・冷間鍛造での加工硬化によって機械的強度が増す為、熱間鍛造ではS25CであったものをS10C相当材で同等の強度を確保、カーボン含有量低減により溶接性も向上。

・冷間鍛造での加工硬化によって機械的強度が増す為、熱間鍛造ではS25CであったものをS10C相当材で同等の強度を確保、カーボン含有量低減により溶接性も向上。

寸法 L69.8 × W29

材料 丸棒線材

材質 SWCH10R

用途 サスペンション部品

材料 丸棒線材

材質 SWCH10R

用途 サスペンション部品

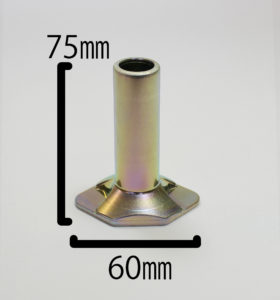

パイプナット

・パーツフォーマー⇒焼鈍・ショット・ボンデ⇒UL800t(トランスファー6工程)⇒転造タップ⇒メッキ

・中間熱処理、潤滑処理を入れずに、トランスファーにて連続加工しております。転造下穴もトランスファー6工程の中で加工しています。

・中間熱処理、潤滑処理を入れずに、トランスファーにて連続加工しております。転造下穴もトランスファー6工程の中で加工しています。

寸法 L60×H75

材料 丸棒線材

材質 SWCH10R

用途 サスペンション部品

材料 丸棒線材

材質 SWCH10R

用途 サスペンション部品

インナーハブ

・パーツフォーマー素材から焼鈍、ボンデ後プレス1工程で成型し次工程で外周六角部、φ5.1×3穴、ボス部のφ8×13mm厚を同時に打ち抜いております。

寸法 φ50×H23

材料 丸棒線材

材質 SWCH35K

用途 カーエアコン用電磁クラッチ部品

材料 丸棒線材

材質 SWCH35K

用途 カーエアコン用電磁クラッチ部品

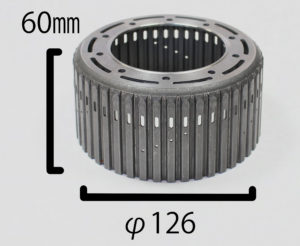

ハブ・ブレーキ・ナンバーワン

・異方性の強い材料に対し真円度(歯形状)、平面度(底面部)の確保を実現。

・歯形は2工程で成型しており内側、外側の両歯の精度が求められます。

・弊社の歯形成型技術が生かされた製品です。

・歯形は2工程で成型しており内側、外側の両歯の精度が求められます。

・弊社の歯形成型技術が生かされた製品です。

寸法 φ126×H60

材料 板材

材質 SAPH590

用途 CVT用部品

材料 板材

材質 SAPH590

用途 CVT用部品

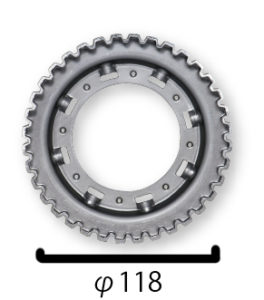

ハブ フォワードクラッチ(CVT用)

・プレス工法、冷間鍛造工法の両方のノウハウを保有する当社ならではの歯形成形技術が生かされた製品です。

・歯形成形が1工程なので金型とほぼ同じの歯面精度が確保できます。

・ロボットライン11工程で、完成まで全てプレス工程。

・専用ラインと小人化(2名)で、カンバン対応とコストを両立。

・歯形成形が1工程なので金型とほぼ同じの歯面精度が確保できます。

・ロボットライン11工程で、完成まで全てプレス工程。

・専用ラインと小人化(2名)で、カンバン対応とコストを両立。

寸法 φ118×H19.6

材料 板材

材質 SAPH370

用途 CVT用部品

材料 板材

材質 SAPH370

用途 CVT用部品

ブッシングベーン

・成形の自由度を上げることで、立体的に複雑な形状をプレスのみで完成させることに成功した製品です。(t8mm板から増肉、減肉、フロー制御を行い製品化。)

・冷鍛5工程、抜き3工程で焼鈍レス。

・冷鍛5工程、抜き3工程で焼鈍レス。

寸法 φ87×H20.8

材料 板材

材質 SPHE

用途 VCT部品

材料 板材

材質 SPHE

用途 VCT部品

ハブ フォワードクラッチ(電子AT用)

・ 鋼板からの冷間鍛造工法により増肉成形を行うことで、溶接を廃止し一体化によるコストメリットを出した製品。

・ 冷間鍛造にて外歯および内径スプラインを仕上げていますが、熱処理によるひずみを考慮して歯の寸法を設定。

双方の歯の位置関係が指定されており、難易度がさらに高くなっています。

・ 冷間鍛造にて外歯および内径スプラインを仕上げていますが、熱処理によるひずみを考慮して歯の寸法を設定。

双方の歯の位置関係が指定されており、難易度がさらに高くなっています。

寸法 φ105×H70

材料 板材

材質 SPHE

用途 AT用部品

材料 板材

材質 SPHE

用途 AT用部品

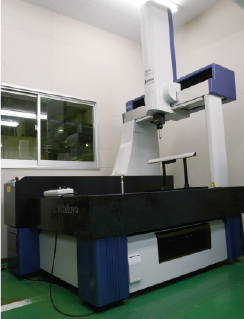

EQUIPMENTS 豊島が誇る設備紹介

加工難易度の高い部品生産に対応するため、160t~1200tまでのアイダエンジニアリング㈱製ULプレスを合計9台(うち1台はトシマタイランドに移設)保有しています。 その他、素材生産のためのパーツフォーマーやブランキングプレス、220t~1500tまでの冷間鍛造プレスと45t~300tまでの板金プレス、中間処理として焼鈍炉、 ショット機、ボンデライン、また後加工設備としてNC加工機も保有しています。

-

UL-12000 -

UL-6000 -

ロボットライン -

三次元測定器 -

ジグボーラ -

無酸化焼鈍炉

トランスファー装置付プレス

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| UL12000 | 12000KN | 1 | トランスファー・単発 | アイダ |

| UL8000 | 8000KN | 2 | トランスファー | アイダ |

| UL6000 | 6000KN | 3 | トランスファー・単発 | アイダ |

| UL2000 | 2000KN | 1 | トランスファー | アイダ |

| UL1600 | 1600KN | 1 | トランスファー | アイダ |

搬送装置付プレス

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| PK-150 | 15000KN | 1 | ロボット搬送 | アイダ |

| K1-6300 | 6300KN | 1 | 搬送装置・シャッターガード | アイダ |

| K-63 | 6300KN | 1 | 搬送装置・シャッターガード | アイダ |

| CF1-40 | 4000KN | 2 | 搬送装置 | アイダ |

| CF1-220 | 2200KN | 1 | 搬送装置 | アイダ |

| MKN600 | 6000KN | 1 | 搬送装置 | コマツ |

| MKN450 | 4500KN | 1 | 搬送装置 | コマツ |

| L1C400 | 4000KN | 1 | 搬送装置 | コマツ |

| L1C160 | 1600KN | 1 | 搬送装置 | コマツ |

| NC1-150 | 1500KN | 1 | ロボット搬送 | アイダ |

| NC1-1500 | 1500KN | 1 | 搬送装置 | アイダ |

| NC1-110 | 1100KN | 1 | ロボット搬送 | アイダ |

| NC1-800 | 800KN | 6 | 搬送装置 | アイダ |

ブランク用プレス

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| UL2500 | 2500KN | 1 | レベラーフィーダー | アイダ |

| PC-15 | 1500KN | 1 | レベラーフィーダー | アイダ |

| NC1-1500 | 1500KN | 1 | レベラーフィーダー | アイダ |

| OBS200 | 2000KN | 1 | レベラーフィーダー | コマツ |

シャッターガード付プレス

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| K1-6300 | 6300KN | 1 | シャッターガード | アイダ |

| NC1-800 | 800KN | 3 | シャッターガード | アイダ |

| AC1-80 | 800KN | 1 | シャッターガード | オートメ |

単発プレス

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| CFP1-150 | 15000KN | 1 | 単発 | 川崎油工 |

| U4N1000 | 10000KN | 1 | 単発 | コマツ |

| K1-4000 | 4000KN | 2 | 単発 | アイダ |

| S1-3000 | 3000KN | 3 | 単発 | アイダ |

| NC1-150 | 1500KN | 4 | 単発・開発 | アイダ |

| NC1-110 | 1100KN | 1 | 単発 | アイダ |

| NC1-80 | 800KN | 4 | 単発 | アイダ |

| NC1-45 | 450KN | 1 | 単発 | アイダ |

| OBS150 | 1500KN | 1 | 単発 | コマツ |

| AC1-60 | 600KN | 2 | 単発 | オートメ |

パーツフォーマー

| 型式 | 能力 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|---|

| PF470SS | 6000KN | 1 | 4段×6000KN | 阪村機械 |

| PF470 | 5000KN | 2 | 4段×5000KN | 阪村機械 |

| PF350SS | 3500KN | 1 | 3段×3500KN | 阪村機械 |

| PF350 | 3500KN | 1 | 3段×3500KN | 阪村機械 |

切削機と関連設備

| 設備名 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|

| 3頭CNC制御トリム、ピアス成形機 | 1 | - | 山陽マシン |

| 2頭CNC制御トリム、ピアス成形機 | 1 | - | 山陽マシン |

| CNC旋盤 | 3 | HS4200 | 嶋田鉄工所 |

| 2 | J5 | ワシノ | |

| 1 | TCN-2100-L3 | 滝澤鉄工所 | |

| 1 | XW-130 | 高松機械工業 | |

| 1 | XC-100 | 高松機械工業 | |

| 1 | LJ-5N | ワシノ | |

| 1 | TT-2100CMG | 滝澤鉄工所 | |

| 1 | LG-7 | ワシノ | |

| 2 | J1 | ワシノ | |

| 2 | LJ-1 | ワシノ | |

| マシニング | 1 | MT-5H | ワシノ |

| 1 | MC-3 | ワシノ | |

| 3 | TSV-35 | ミヤノ | |

| 2 | R450X1N | ブラザー | |

| 1 | AT-30VHA | ファースト | |

| ロータリー研削盤 | 2 | ICB-1000N | 市川製作所 |

| ブローチ盤 | 1 | NBV-5-6DH | 不二越 |

| ボール盤 | 2 | YD2-54 | 吉田鉄工所 |

| 2 | NSD340 | キラ | |

| バリ取り機 | 2 | 3LCN | 先生精機 |

| 2 | PLC101 | 先生精機 | |

| 1 | DB1000 | ムラテック | |

| ショットブラスト | 1 | SG-3GTJ-RK | 不二製作所 |

| 1 | SG-5GTJ | 森合精機 | |

| 洗浄機 | 1 | MRT-2003ツイン | 森合精機 |

| 1 | MCJ-350S | 森合精機 | |

| 4 | MT-1820 | 森合精機 | |

| 2 | MCJ-350S | 森合精機 | |

| 2 | MRT-3503 | 森合精機 | |

| 2 | SPM | 管製作所 |

金型工作用

| 設備名 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|

| CNCジグボーラ(5軸) | 1 | YBM Vi40 | 安田 |

| ワイヤー放電加工機 | 1 | FA20PS | 三菱電機 |

| 1 | MP2400 | 三菱電機 | |

| 放電加工機 | 1 | SD-70H | 黒田精工 |

| NCフライス | 1 | NCM47VHS | 日立 |

| 平面研削盤 | 1 | PSG64DX | 岡本工作機械 |

| 1 | F-64J | ニッコー | |

| 成形研削盤 | 1 | MSG-200M | 三井精機 |

| マシニングセンター | 1 | MILLAC55V | 大隈豊和 |

| NC旋盤 | 1 | TAC-650L10 | 滝澤鉄工所 |

| 細穴放電加工機 | 1 | RH3525 | 三菱電機 |

| 汎用旋盤 | 3 | - | ワシノ・森精機 |

| 汎用フライス盤 | 2 | - | 武田・春日 |

| エアロラップ装置 | 1 | YT-300 | 日本スピードショア |

| 油圧プレス | 1 | 150ton | MEYER |

精密測定機器

| 設備名 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|

| 画像測定機 | 1 | SMART SCOPE CNC500 | OGP |

| 硬度計(ロックウェル) | 2 | MRK-E | マツザワ |

| 硬度計(ビッカース) | 1 | HM-113 | アカシ |

| 面粗さ測定機 | 2 | SURFCOM TOUCH550 | 東京精密 |

| 三次元測定機 | 2 | Crysta-ApexC7106/Crysta-ApexS574 | ミツトヨ |

| 輪郭形状解析機 | 3 | CV-524/SV-C3100W8/CV-3100W8 | ミツトヨ |

| 真円度筒形状測定機 | 1 | RA-114D | ミツトヨ |

その他

| 設備名 | 台数 | 仕様 | メーカー名 |

|---|---|---|---|

| 焼鈍炉 | 3 | ガス炉5t/バッチ | ノモテック |

| 無酸化焼鈍炉 | 3 | ガス炉2t/バッチ | ノモテック |

| ショットブラスト | 1 | 560㎏/バッチ | 東部新東 |

| 1 | 900㎏/バッチ | 伊藤精工 | |

| 1 | 1000㎏/バッチ | 東部新東 | |

| ボンデ処理ライン | 1ライン | 10t/日 | 三興設備工業 |